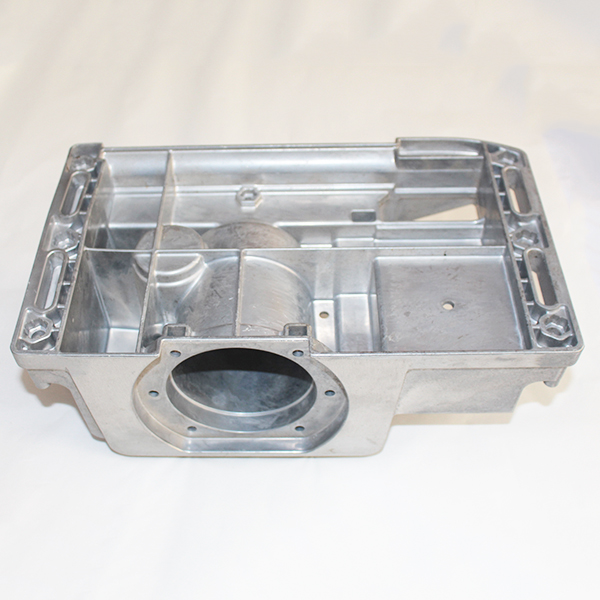

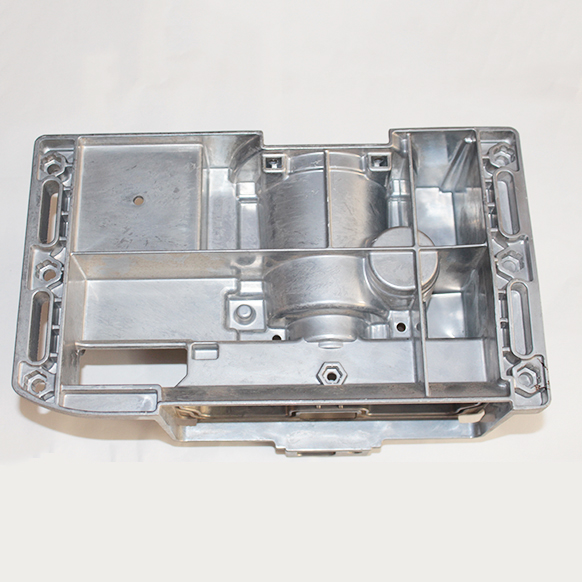

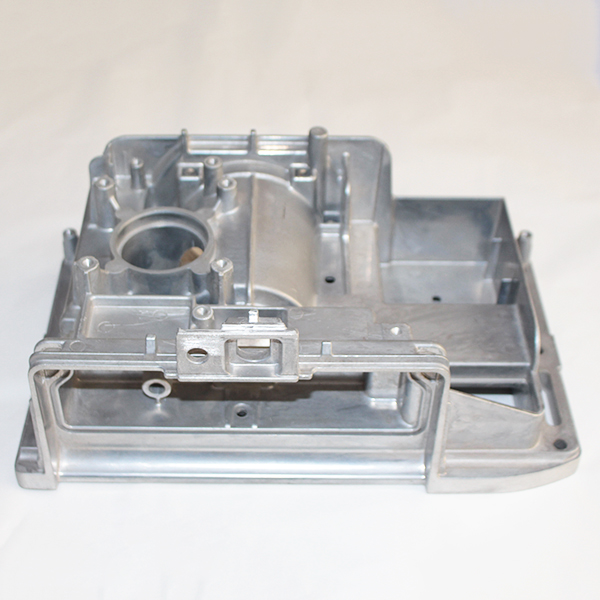

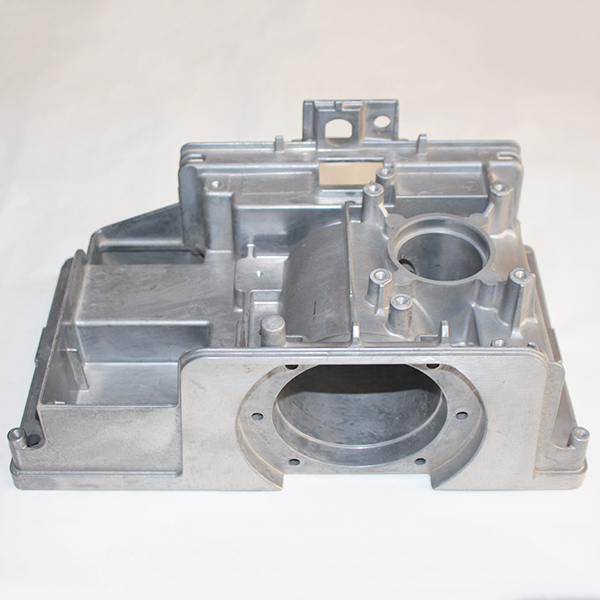

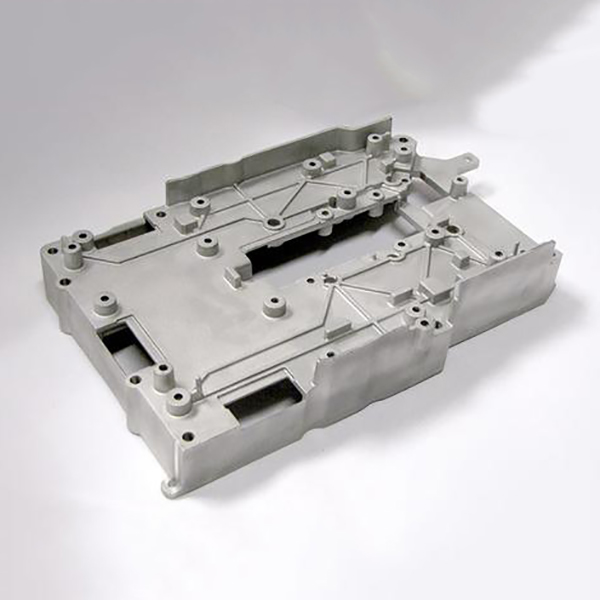

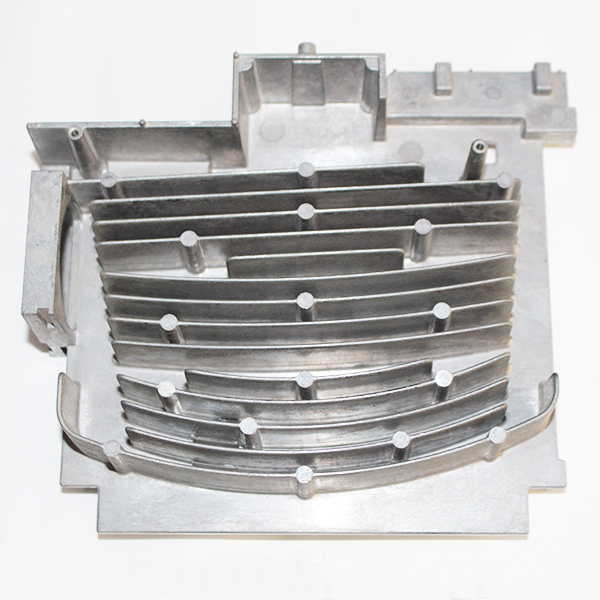

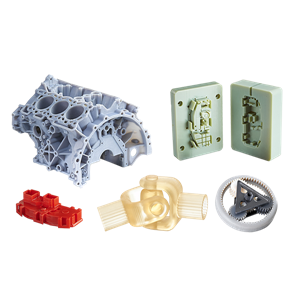

Parti in pressofusione per autoveicoli

- SHD Precision Tech

- Shenzhen

- 2 settimane

- dipende dal prodotto

Spessori delle pareti variabili

Tolleranze più strette

Meno passaggi dalla materia prima al pezzo finito

Tempi di ciclo di produzione rapidi

Riduzione dello scarto di materiale

Lunga durata dell'utensile, specialmente per zinco e magnesio

Parametro principale:

Tipologia di prodotto | Servizio di pressofusione | |||

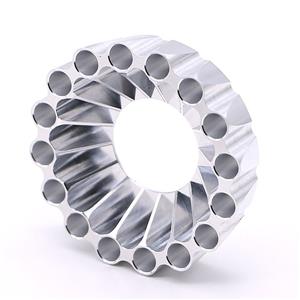

Materiali | Lega di alluminio, lega di zinco, lega di magnesio, ottone ed ecc. | |||

Trattamento della superficie | Anodizzazione, spazzolatura, zincatura, incisione laser, serigrafia, lucidatura, verniciatura a polvere, ecc. | |||

Tolleranza | ± 0,01 mm, ispezione di qualità QC al 100% prima della consegna, fornire il modulo di ispezione di qualità; | |||

Attrezzatura di prova | CMM; Strumento microscopio; Braccio multi-snodo; Misuratore di altezza automatico; Misuratore di altezza manuale; Comparatore ; piattaforma di marmo; Misura della rugosità. | |||

Formati di file | STP/PASSO/AutoCAD (DXF, DWG), PDF, TIF ecc. | |||

Passi di Processo di pressofusione

Che si tratti di pressofusione a camera calda o fredda, il processo standard prevede l'iniezione di metallo fuso in uno stampo ad alta pressione. Di seguito sono riportate le complesse fasi del processo di pressofusione:

Serraggio

Il primo passo nella pressofusione è il bloccaggio. Tuttavia, prima di allora, pulire lo stampo per rimuovere eventuali impurità e lubrificare lo stampo per una migliore iniezione e rimozione del prodotto solidificato. Dopo la pulizia e la lubrificazione, serrare e chiudere lo stampo con alta pressione.

Iniezione

Sciogli il metallo che vuoi iniettare e versalo nella camera di iniezione. La procedura dipende dal processo che stai utilizzando. Ad esempio, la camera di stampaggio è fredda nella pressofusione a camera fredda, mentre è calda nella pressofusione a camera calda. Successivamente, iniettare il metallo nello stampo ad alta pressione generata da un sistema idraulico.

Raffreddamento

Mentre è bloccato, lasciare raffreddare il metallo per la solidificazione. Il materiale solidificato avrà una forma simile al disegno dello stampo.

Espulsione

Dopo aver sbloccato lo stampo, un meccanismo di espulsione spingerà il getto solido fuori dallo stampo. Garantire una corretta solidificazione prima di espellere il prodotto finale.

Rifinitura

Questa è la fase finale e prevede la rimozione del metallo in eccesso nella materozza e nel canale che si trova sul prodotto finito. La rifilatura è ottenibile utilizzando una matrice di rifinitura, una sega o altre procedure. Le parti metalliche rimosse sono riciclabili e riutilizzabili nel processo.