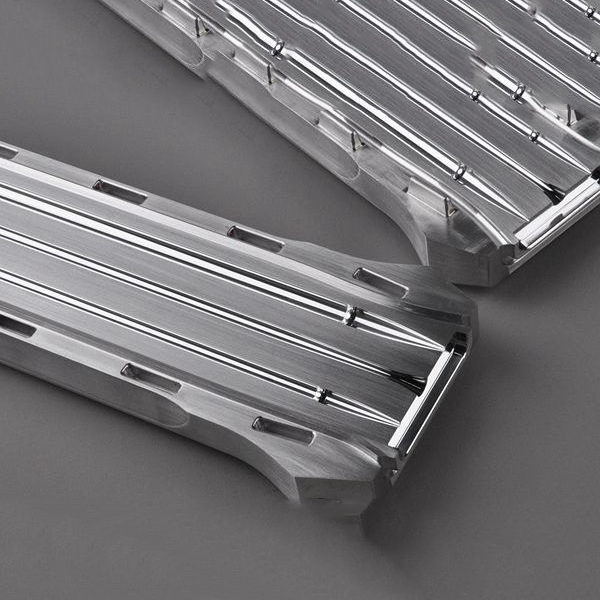

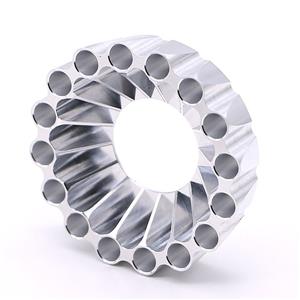

Parti in alluminio anodizzato

- SHD Precision Tech

- Shenzhen

- 1 settimana

- dipende dal prodotto

Con le nostre competenze interne esperte e strutture avanzate, facciamo del nostro meglio per garantire il colore, la consistenza, la lucentezza e la finitura superficiale delle parti e superare le vostre aspettative.

Le nostre capacità di finitura delle parti

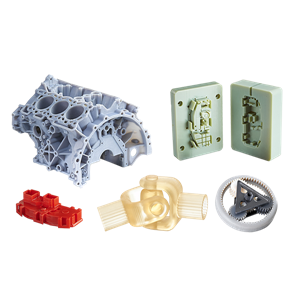

Che si tratti di parti lavorate a CNC, colate in uretano o stampate in 3D, per ottenere un aspetto accurato del prodotto finale, il prototipo deve essere sottoposto a un rigoroso processo di post-finitura, che descrive i passaggi finali necessari prima che un prodotto possa essere veramente realizzato.

SHD fornisce un servizio integrato di finitura delle parti per soddisfare le diverse esigenze. Con le nostre competenze interne esperte e strutture avanzate, facciamo del nostro meglio per garantire il colore, la consistenza, la lucentezza e la finitura superficiale delle parti e superare le vostre aspettative.

Opzioni dei servizi di finitura: Parte I

Anodizzazione

L'anodizzazione aiuta a resistere alla corrosione, aumenta la durezza superficiale, migliora la resistenza all'usura. Questo processo ha scopi sia funzionali che estetici. Esistono due tipi principali di anodizzazione:

L'anodizzazione di tipo II viene utilizzata principalmente per produrre parti con una superficie uniforme ed esteticamente gradevole e fornisce una buona resistenza alla corrosione e all'usura limitata e ha un'ampia varietà di opzioni di tintura del colore. Lo spessore tipico del rivestimento: 12-18 μm per il nero, 8-12 μm per trasparente, 4-8 μm per colore.

L'anodizzazione di tipo III, nota anche come anodizzazione dura, offre un'eccellente resistenza alla corrosione e all'usura, adatta per applicazioni funzionali, ma è più limitata nel colore, spesso solo trasparente o nera. Lo spessore tipico 30-125 μm.

Metallizzazione sottovuoto

La metallizzazione sotto vuoto è una forma di deposizione fisica da vapore (PVD), un processo di combinazione di metallo con un substrato non metallico attraverso l'evaporazione. Gli spessori degli strati sono in genere di pochi micron e sono possibili diverse finiture. Il metallo più comune utilizzato nella metallizzazione sottovuoto è l'alluminio per una serie di motivi tra cui il costo, le proprietà termodinamiche e riflettenti.